Пожалуйста, оставьте нам сообщение

Мини-хомут

Когда говорят про мини-хомут, часто представляют что-то второстепенное - мол, мелочёвка. А потом сталкиваешься с вибрацией в системе охлаждения или протечкой в гидравлике низкого давления, и понимаешь: ошибка в выборе этого элемента может стоить дорого. За 14 лет работы с крепёжными решениями я убедился - не бывает неважных деталей.

Эволюция миниатюрного крепежа

Помню, как в 2012 году мы тестировали первые образцы мини-хомут для медицинского оборудования. Тогда многие производители экономили на материалах, используя нержавейку низкой марки. Результат - коррозия в стерильных помещениях.

Сейчас в Tianjin TheOne Metal Products отработали технологию до мелочей. Их цех в 25000 м2 позволяет экспериментировать с разными покрытиями - от цинк-никелевых до эпоксидных составов. Особенно важно для пищевого оборудования, где каждый микрон покрытия влияет на санитарные нормы.

Интересно наблюдать, как изменилась геометрия замка. Раньше делали стандартные зубцы, но для тонкостенных трубок ПВХ это создавало точки напряжения. Сейчас в TheOne применяют ступенчатую фиксацию - меньше риск деформации материала.

Практические нюансы монтажа

Частая ошибка монтажников - перетягивание. Для мини-хомут диаметром до 20 мм критична точность момента затяжки. Мы как-то потеряли партию датчиков из-за того, что сборщик использовал шуруповёрт вместо динамометрического ключа.

Три технических специалиста TheOne как-то показывали мне статистику поломок - 40% случаев связаны именно с нарушением технологии установки. Поэтому теперь они к каждой партии прикладывают памятку с параметрами затяжки.

Важный момент - температурное расширение. Для наружных систем нужно учитывать не только материал хомута, но и коэффициент расширения трубы. Летом 2020-го был случай, когда полипропиленовые трубки в системах вентиляции буквально выскальзывали из креплений после суточных перепадов температур.

Неочевидные области применения

Сейчас мини-хомут активно используют в робототехнике - для фиксации проводки в сочленениях манипуляторов. Здесь важна не только прочность, но и вес. TheOne как раз разрабатывают облегчённую серию с перфорацией.

В автомобилестроении перешли на кабельные системы с сечением до 4 мм - старые хомуты не обеспечивали равномерного прижима. Пришлось пересматривать конструкцию винтового механизма.

Интересное применение нашли в сельском хозяйстве - для крепления капельных лент. Казалось бы, простая задача, но ультрафиолет и агрохимикаты быстро выводят из строя обычный пластик. TheOne предлагают вариант из стеклонаполненного полиамида - выдерживает до 5 сезонов.

Технологические прорывы и неудачи

Помню, в 2018 пытались внедрить мини-хомут с нейлоновым замком - идея казалась перспективной. Но на морозе -30°C материал становился хрупким. Пришлось возвращаться к проверенной нержавейке.

Зато удачным оказался эксперимент с ленточными хомутами для сервоприводов. Компания TheOne Metal Products предложила вариант с маркировкой лазером - теперь можно наносить артикулы и даты производства прямо на металл.

Сейчас тестируем прототипы с интегрированными датчиками давления - для мониторинга состояния систем в реальном времени. Пока дороговато для серийного производства, но для аэрокосмической отрасли уже интересно.

Экономика малого крепежа

Многие недооценивают, как влияет мини-хомут на общую стоимость проекта. В монтаже лабораторного оборудования доля крепежа может достигать 7-8% от общей сметы.

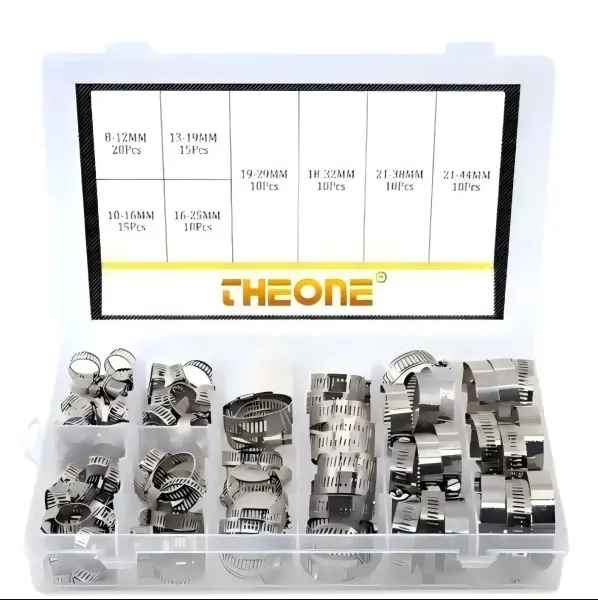

TheOne оптимизировали логистику - теперь поставляют хомуты в модульных кассетах по 500 штук. Монтажники экономят до 15% времени на распаковку.

Интересно считать не только цену за штуку, но и стоимость владения. Дешёвый хомут может потребовать замены через год, тогда как качественный прослужит весь срок эксплуатации оборудования. Для производственных линий это вопрос миллионов рублей.

Перспективы развития

Смотрю на новые образцы от TheOne - и вижу, как меняется подход. Раньше главным был предел прочности, сейчас добавляются требования к электромагнитной совместимости, химической стойкости, радиопрозрачности.

В цехах компании уже тестируют установку для автоматизированного контроля крутящего момента - каждый мини-хомут будет проходить проверку перед упаковкой.

Думаю, следующий шаг - умные материалы с памятью формы. Для авиации уже есть наработки - хомут, который меняет диаметр при изменении температуры. Пока лабораторные образцы, но лет через пять может дойти до серии.

В итоге понимаешь: даже такая простая вещь как мини-хомут постоянно эволюционирует. И хорошо, когда производители вроде TheOne не просто штампуют метизы, а действительно думают о применении. Их 14-летний опыт чувствуется в мелочах - от фаски на кромке до упаковки, которая не рвётся при транспортировке. Мелочи? Возможно. Но именно из них складывается надёжность.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Индивидуальный зажим для удерживания заземляющего провода из нержавеющей стали 304, хомут для шланга заземляющего провода, расширенный регулируемый зажим

Индивидуальный зажим для удерживания заземляющего провода из нержавеющей стали 304, хомут для шланга заземляющего провода, расширенный регулируемый зажим -

оптом-Сплошной силовой хомут с одним соединением

оптом-Сплошной силовой хомут с одним соединением -

Экспорт в бразильский рынок зажимы шланга

Экспорт в бразильский рынок зажимы шланга -

Пыль-шапку Camock Muplings-pp/NY D Тип

Пыль-шапку Camock Muplings-pp/NY D Тип -

Сверхмощные 304 316 Зубы Тип из нержавеющей стали Гружки полосы

Сверхмощные 304 316 Зубы Тип из нержавеющей стали Гружки полосы -

Хомут для шланга червячный немецкого типа DIN 3017

Хомут для шланга червячный немецкого типа DIN 3017 -

Дешево-хомут стяжка-Основная страна покупателя

Дешево-хомут стяжка-Основная страна покупателя -

Хомут для шланга американского типа из нержавеющей стали с откидным хомутом

Хомут для шланга американского типа из нержавеющей стали с откидным хомутом -

Китай сделал постоянное натяжение Высокий крутящий момент 14,2/15,8 мм с зажимом для стиральной машины из нержавеющей стали

Китай сделал постоянное натяжение Высокий крутящий момент 14,2/15,8 мм с зажимом для стиральной машины из нержавеющей стали -

Дешево-хомут u образный 40-Основная страна покупателя

Дешево-хомут u образный 40-Основная страна покупателя -

Скидка-хомут металлический пружинный-Поставщик/Поставщики

Скидка-хомут металлический пружинный-Поставщик/Поставщики -

Комплект червячных передач американского типа из нержавеющей стали

Комплект червячных передач американского типа из нержавеющей стали