Пожалуйста, оставьте нам сообщение

ось опоры трубопроводов

Если честно, многие до сих пор путают опоры с подвесками — а ведь разница принципиальная. Вот эти ось опоры трубопроводов, например, в проектах частенько прорисовывают как абстрактную линию, хотя на практике тут каждый миллиметр просчитываешь. У нас в Тяньцзиньской компании TheOne Metal Products Co., Ltd. с 2010 года столько случаев было, когда заказчики присылали схемы с идеально ровными осями, а по факту на объекте трубопровод гулял как пьяный.

Конструкционные тонкости

Запомнил один проект для химического комбината под Владивостоком — там по спецификации требовались опоры с компенсацией температурных деформаций. Инженеры сначала настаивали на стандартных шарнирных узлах, но при тестовой сборке выяснилось, что ось опоры трубопроводов смещается на 12 мм при цикле нагрева. Пришлось переделывать весь крепёжный узел.

В нашем цеху 25000 м2 как раз позволяют экспериментировать с разными конфигурациями. Как-то раз для газопровода высокого давления разрабатывали опоры с полимерным покрытием — три техспециалиста две недели подбирали состав, чтобы и трение уменьшить, и вибрацию гасить. В итоге применили модифицированный тефлон, но при монтаже вылезла новая проблема: болты под нагрузкой самопроизвольно откручивались.

Сейчас уже отработали технологию до мелочей: например, для северных регионов ось опоры трубопроводов дополнительно усиливаем рёбрами жёсткости, хотя по ГОСТу это не всегда требуется. Практика показала, что без такого усиления через 2-3 года в зонах с резкими перепадами температур появляются микротрещины.

Монтажные нюансы

На том же химическом комбинате случился казус — монтажники установили подвижные опоры с превышением допуска по горизонтали всего на 1.5°. Казалось бы, ерунда? Но за полгода труба диаметром 820 мм сместилась на 8 см, пришлось останавливать технологическую линию. После этого случая мы в TheOne Hose Clamp стали комплектовать все поставки калибровочными шаблонами.

Особенно сложно с подземными коммуникациями — там ось опоры трубопроводов выверяешь практически вслепую. Как-то в Сочи пришлось монтировать опоры в обводнённом грунте, так каждый кронштейн устанавливали в бетонный стакан, хотя изначально проект предусматривал простое бетонирование. Дороже, да, но надёжнее.

Сейчас на сайте theonehoseclamp.ru выложили техкарты по монтажу в сложных условиях — это как раз на основе тех самых 110 рабочих, которые ежегодно собирают километры трубопроводов. Кстати, заметил интересную закономерность: европейские подрядчики чаще требуют индивидуальные расчёты, а наши — ориентируются на типовые решения, хотя условия эксплуатации бывают нестандартные.

Материаловедческие аспекты

В 2015 году пробовали использовать нержавейку марки 12Х18Н10Т для всех элементов опоры — и зря. Оказалось, что при контакте с углеродистой сталью труб возникает электрохимическая коррозия. Теперь для ответственных узлов применяем биметаллические переходники, хоть это и удорожает конструкцию.

Теплоизоляция — отдельная головная боль. Как-то поставили партию опор с полиуретановыми вкладышами для теплотрассы, а через сезон выяснилось, что при температуре свыше 140°C материал деградирует. Вернулись к проверенному минвате, хотя её гидрофобизацию пришлось улучшать.

Сейчас экспериментируем с антивибрационными покрытиями на основе каучука — три техспециалиста как раз ведут испытания на вибростенде. Предварительные результаты обнадёживают: удалось снизить резонансные частоты на 15-20%, но пока не ясно, как поведёт себя материал при -40°C.

Географические особенности

Для Крайнего Севера разрабатывали опоры с подогревом — идея вроде бы простая, но реализация... Пришлось прокладывать греющие кабели так, чтобы они не мешали тепловому расширению. Полгода ушло на подбор оптимальной трассировки, зато теперь такие системы работают в трёх арктических портах.

В сейсмичных районах ось опоры трубопроводов рассчитываем с трёхкратным запасом прочности. После землетрясения в 2016 году в одном из регионов Центральной Азии проверяли наши конструкции — ни одна опора не разрушилась, хотя соседний трубопровод с европейской арматурой дал течь в трёх местах.

Для болотистых грунтов придумали своеобразные 'лыжи' — расширенные опорные площадки. Правда, сначала ошиблись с расчётом площади, и при пробной нагрузке опоры погружались в грунт. Увеличили площадь на 40%, теперь стабильно держат.

Экономика и логистика

Когда только начинали в 2010 году, думали оптимизировать затраты на материалах — уменьшили толщину стенки кронштейнов на 1 мм. Результат: через год пришлось заменять 30% опор на одном из нефтепроводов. С тех пор никогда не экономим на основном металле, хотя конкуренты постоянно предлагают 'облегчённые' варианты.

С доставкой в отдалённые регионы всегда сложности — как-то заказ на Камчатку пришлось вести морем 45 дней. Чтобы металл не поржавел, упаковывали в вакуумную плёнку с силикагелем — сработало, но себестоимость выросла на 12%.

Сейчас налаживаем производство быстромонтируемых опор — это особенно актуально для аварийных служб. Конструкция позволяет устанавливать временные крепления за 15-20 минут вместо обычных 2-3 часов. Правда, пришлось полностью пересмотреть систему фиксации — обычные болты не подходили по скорости монтажа.

Перспективы развития

Смотрю на новые smart-системы мониторинга — вроде бы интересно, но пока не вижу реальной пользы. Ставили пробную партию опор с датчиками смещения для одного газового месторождения — данные собираются, а алгоритмы анализа сырые. Пока проще раз в полгода обходить с рулеткой и уровнем.

Зато всерьёз занимаемся ресайклингом — старые опоры после демонтажа перерабатываем на 80%. Металл идёт на новые конструкции, бетонные основания дробим и используем как подсыпку. Экономически пока на грани окупаемости, но экологические стандарты ужесточаются, так что будем развивать это направление.

Коллеги из Европы недавно показывали опоры с функцией самодиагностики — встроенные индикаторы показывают критический износ. Мы пробуем адаптировать эту технологию, но для российских условий нужна более простая и ремонтопригодная версия. Думаю, к концу года сделаем рабочий прототип.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Китай-хомут монтажный u образный-Основная страна покупателя

Китай-хомут монтажный u образный-Основная страна покупателя -

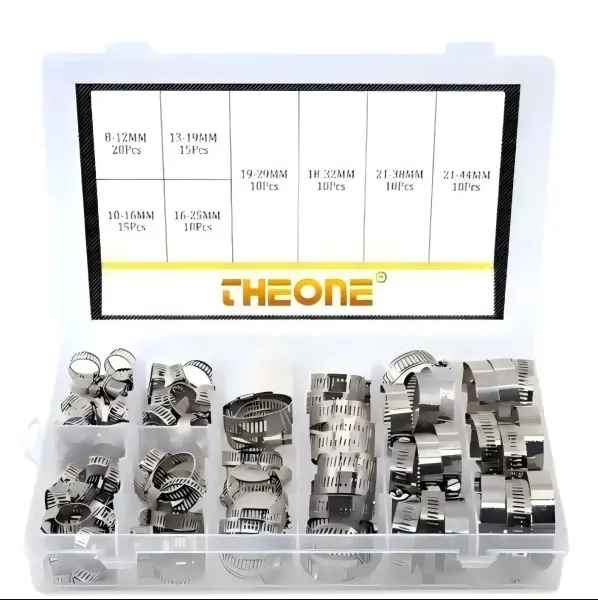

оптом-Нержавеющие хомуты для надежного крепления шлангов-завод/заводы

оптом-Нержавеющие хомуты для надежного крепления шлангов-завод/заводы -

Оцинкованный хомут для шланга впрыска топлива

Оцинкованный хомут для шланга впрыска топлива -

оптом-хомуты на радиатор охлаждения-Производитель/Производители

оптом-хомуты на радиатор охлаждения-Производитель/Производители -

Высококачественные стальные оцинкованные продукты Регулируемые франционные проволочные зажим

Высококачественные стальные оцинкованные продукты Регулируемые франционные проволочные зажим -

Сиу главная поддержка | Скобки | Коммерческие кронштейны | Над головой | Вернутая петля вешалка

Сиу главная поддержка | Скобки | Коммерческие кронштейны | Над головой | Вернутая петля вешалка -

OEM- R-образный хомут-Производитель/Производители

OEM- R-образный хомут-Производитель/Производители -

U-образная труба с резиновым покрытием EPDM, хомуты, зажимы, крепежи

U-образная труба с резиновым покрытием EPDM, хомуты, зажимы, крепежи -

Дешево-Грушевидный хомут-Производитель/Производители

Дешево-Грушевидный хомут-Производитель/Производители -

Производители серии хомутов из нержавеющей стали в американском стиле

Производители серии хомутов из нержавеющей стали в американском стиле -

Заводская цена пленка сталь сталь w4

Заводская цена пленка сталь сталь w4 -

OEM- хомут для шруса-Производитель/Производители

OEM- хомут для шруса-Производитель/Производители