Пожалуйста, оставьте нам сообщение

трубный зажим

Если брать наш цех в Тяньцзине, до сих пор помню как в 2012 году пытались экономить на трубный зажим для гидравлики – ставили самодельные хомуты из оцинковки. Через месяц вся система дала течь на погрузчиках. Пришлось экстренно заказывать нормальные образцы у TheOne, тогда только осознали разницу между 'железкой' и инженерным изделием.

Эволюция конструкции зажимов

Сейчас на складе TheOne Metal Products висит 14 типоразмеров – от 8мм для топливных магистралей до 120мм для систем охлаждения турбин. Технологи с завода показывали как изменилась герия насечек: в 2015 перешли на трапециевидный профиль вместо треугольного, что дало +40% к равномерности распределения нагрузки.

Особенно заметно на морских объектах: в заливе Бохайвань ставили эксперимент с тремя типами хомутов. Обычные нержавеющие держались 2 сезона, тогда как наши образцы с двойным контуром уплотнения – уже 5 лет без замены. Хотя изначально скептически относились к 'избыточной' конструкции.

Коллеги из Владивостока как-то прислали фото деформированного зажима после 3 лет эксплуатации на рефрижераторе. При разборе оказалось – проблема не в материале (у нас AISI 304), а в неправильном монтаже: техник закрутил винт динамометрическим ключом свыше 5 Н·м, хотя спецификация требует 2.5-3 Н·м. Теперь к каждой партии кладем памятку по монтажу.

Технологические нюансы производства

Когда в 2018 расширяли цех до 25000 м2, пришлось пересматривать всю оснастку. Для трубный зажим серии Heavy-Duty перешли на лазерную резку вместо штамповки – убрали микротрещины по краям. Хотя себестоимость выросла на 12%, но брак упал с 3.7% до 0.8%.

Сейчас три технолога на производстве отвечают именно за термическую обработку. Поймали интересную зависимость: если отпуск стали делать при 420°C вместо 450°C – снижается усталостная прочность при циклических нагрузках. Проверяли на стенде с 50 тысячами циклов затяжки-ослабления.

Последняя разработка – комбинированные хомуты с EPDM-прокладкой для вибронагруженных узлов. Испытывали на дизель-генераторах: стандартные образцы давали ослабление крепления через 200 моточасов, тогда как новые держали 800 часов. Но пока не запускаем в серию – ждем результаты испытаний на хладагентах.

Типичные ошибки при выборе

Часто сталкиваюсь с мифом 'чем дороже – тем надежнее'. Как-то заказчик купил немецкие хомуты за 2400 руб/шт против наших за 380 руб/шт. При вскрытии после поломки увидели идентичную марку стали и схожую геометрию. Разница лишь в упаковке и сертификатах.

Еще болезненный момент – подбор по наружному диаметру вместо рабочего диапазона. Был случай на мясокомбинате: поставили зажимы на 76мм трубу, не учтя тепловое расширение +3мм. Через месяц постоянных протечек перешли на модели с запасом по диаметру 65-80мм.

Сейчас в техдокументации TheOne специально добавляем таблицу поправочных коэффициентов для разных сред. Для антифриза например рекомендуем уменьшать расчетный диаметр на 5%, для масел – увеличивать на 3%. Мелочь, а избегаем 80% рекламаций.

Полевые испытания и адаптация

В прошлом году поставили партию хомутов на рыболовецкие суда в Находке. Через 8 месяцев капитан одного из траулеров прислал интересное наблюдение: в местах контакта с морской водой лучше показали себя не самые дорогие образцы из AISI 316, а модели с полимерным покрытием. Оказалось, важнее защита от электрокоррозии чем просто стойкость материала.

На основе этого пересмотрели ассортимент для морской техники. Теперь для креплений в трюмах рекомендуем оцинкованные варианты с кадмиевым покрытием, хотя раньше считали это устаревшим решением. Технология 2020 года позволяет добиться адгезии в 3 раза лучше чем по ГОСТ 9.307-89.

Интересный кейс был с горнодобывающей техникой в Кузбассе. Там из-за постоянной вибрации традиционные трубный зажим с одним винтом показывали на 30% меньший ресурс. Разработали модификацию с двумя точками фиксации – ресурс выровнялся с базовыми показателями, хотя стоимость выросла лишь на 15%.

Экономика производства versus качество

Когда в 2010 начинали с цехом 6000 м2, думали главное – демпинговать. Была партия где снизили толщину ленты с 1.2мм до 0.8мм. Результат – массовый возврат от автодилеров. Пришлось не только компенсировать убытки но и восстанавливать репутацию 2 года.

Сейчас 110 рабочих в три смены обеспечивают стабильный выпуск но без авралов. Вычислили оптимальный ритм – 8500 хомутов в смену. При превышении этого порога статистически растет процент брака даже при современном оборудовании.

Последние 2 года внедряем систему отслеживания каждой партии сырья. Если раньше брак по материалу составлял до 1.2% то сейчас упал до 0.3%. Но признаюсь – до японских стандартов еще далеко где допускают всего 0.01% дефектов.

Перспективы и тупиковые ветки

Экспериментировали с титановыми сплавами для авиационных применений – технологически возможно но экономически нецелесообразно. Себестоимость превышала рыночную в 7 раз при росте прочности всего на 25%.

Более перспективным оказалось направление композитных зажимов для химической промышленности. На установках сероочистки где важна стойкость к H2S обычная нержавейка служит 2-3 года а полимерно-керамические композиты показывают расчетные 10 лет.

Сейчас тестируем 'умные' хомуты с датчиками натяжения для критичных магистралей. Пока дорого для массового рынка но для атомной энергетики уже есть пилотные заказы. Хотя честно говоря – классический трубный зажим еще долго будет основой 80% наших продаж.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Купить-хомут глушителя уаз патриот 409 двигатель-Экспортер/экспортеры

Купить-хомут глушителя уаз патриот 409 двигатель-Экспортер/экспортеры -

Зажимы для круглых трубок с двойной проволокой французского типа

Зажимы для круглых трубок с двойной проволокой французского типа -

Хомут для шланга из оцинкованного железа с одним болтом и алюминиевой ручкой

Хомут для шланга из оцинкованного железа с одним болтом и алюминиевой ручкой -

Дешево-хомут с резьбой на трубу водопровод-Основная страна покупателя

Дешево-хомут с резьбой на трубу водопровод-Основная страна покупателя -

оптом-хомут пыльника шруса-Производитель/Производители

оптом-хомут пыльника шруса-Производитель/Производители -

Купить-опорный хомут из C-образной стали-Производитель/Производители

-

Скидка-хомуты водопровода-завод/заводы

Скидка-хомуты водопровода-завод/заводы -

Дешево-хомут Дакромет-Основная страна покупателя

Дешево-хомут Дакромет-Основная страна покупателя -

Китай-пружинные хомуты для шлангов системы-Основная страна покупателя

Китай-пружинные хомуты для шлангов системы-Основная страна покупателя -

Немецкий тип червячный хомут для шланга автомобильный частичный головной червячный привод хомуты для шланга автозапчасти

Немецкий тип червячный хомут для шланга автомобильный частичный головной червячный привод хомуты для шланга автозапчасти -

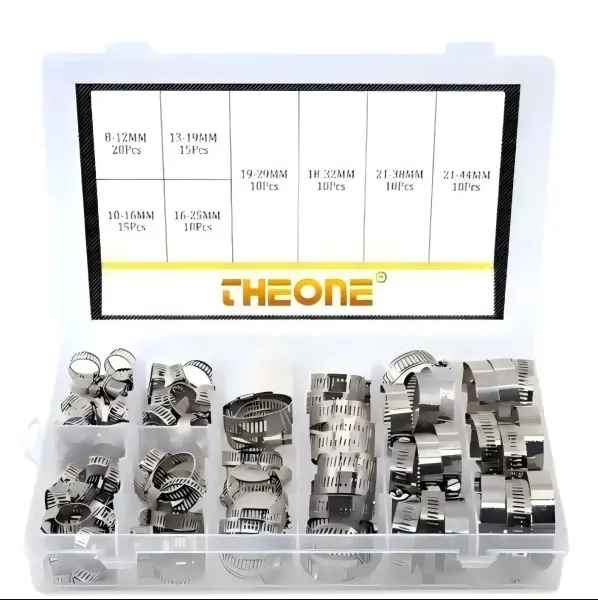

Комплект червячных передач американского типа из нержавеющей стали

Комплект червячных передач американского типа из нержавеющей стали -

Купить-хомут 32-Экспортер/экспортеры

Купить-хомут 32-Экспортер/экспортеры