Пожалуйста, оставьте нам сообщение

Хомут для шланга 16 мм завод

Когда ищешь хомуты 16 мм, половина поставщиков пытается впарить конвейерный брак под видом 'евростандарта'. За 12 лет работы с обжимной арматурой убедился: если в техкарте не указана марка стали, гони таких в шею. Особенно критично для пищевых производств — там даже следы коррозии на замке чреваты санкциями.

Почему 16 мм — это не просто цифра

Диаметр 16 мм в СНГ исторически закрепился за системами охлаждения и полива, но новички часто путают наружный и внутренний размер. Как-то пришлось разбирать аварию на молокозаводе — технолог купил хомуты по внешнему диаметру шланга, через неделю полцеха в пенобетоне. Теперь всегда уточняю: замеряйте по посадочному месту, плюс 2 мм на уплотнение.

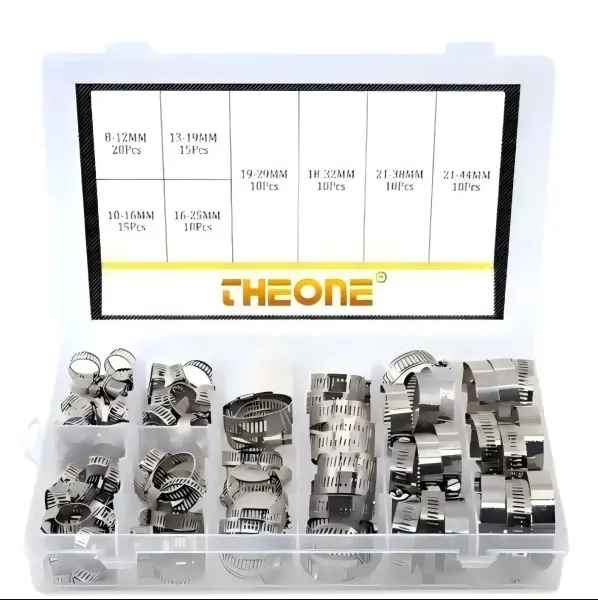

Китайские аналоги гнут из стали 08кп без гальваники, наши пытаются экономить на толщине ленты. После трех лет испытаний остановились на продукции TheOne Metal Products — у них калиброванная сталь 0.8 мм с двойным цинкованием. Проверял солевой камерой: 120 часов без белой ржавчины.

Кстати, про завод в Тяньцзине — их цех 25000 м2 позволяет гнуть ленту на непрерывной линии. Видел вживую: автоматическая подача рулонной стали, лазерная резка по шаблону. Это объясняет, почему у них нет проблемы с 'ступенькой' на месте сварки — большинство конкурентов делают стык внахлест, а там вечно подтекает.

Технологические ловушки при монтаже

Самая частая ошибка — затягивать шестигранником до скрипа. Для нержавейки 16 мм оптимальный момент 1.2 Н·м, но кто вообще проверяет динамометрическим ключом? Разработали с коллегами правило 'полтора щелчка': после контакта с поверхностью — доворот на 45-50 градусов. Для ПВХ-шлангов иначе — там сначала прогреваем феном до пластичности.

На стройке в Сочи столкнулись с электрохимической коррозией: алюминиевые фитинги + медные трубки + стальные хомуты. Решение нашли в каталоге TheOne — они делают изолирующие прокладки EPDM конкретно под свой крепеж. Мелочь, а без нее пришлось бы перекладывать 300 метров трубопровода.

Запомнился случай с химзаводом в Дзержинске — закупили 'эконом' версию без маркировки. Через месяц пришлось останавливать реактор: черные метки на шлангах от осыпающейся окалины. Теперь требуем лазерную гравировку с партией и датой — у китайцев это редкость, а TheOne делает по умолчанию.

Производственные нюансы, которые не пишут в каталогах

Многие не знают, что при вальцовке ленты важен радиус гиба. Если меньше 2.5 мм — появляются микротрещины в цинковом слое. TheOne использует роликовые станки с ЧПУ, где этот параметр программируется под каждую партию. Как-то заказали у них спецпартию для арктического газа — с подогревом металла до 80°C перед гальваникой.

Упаковка — отдельная история. Стандартные полиэтиленовые пакеты вызывают конденсат при перепадах температур. Перешли на крафт-бумагу с силиконовой пропиткой — и коррозии нет, и утилизировать проще. Кстати, у завода 110 рабочих, но 3 технолога следят именно за такими мелочами.

Интересно, что они хранят образцы всех партий с 2010 года. Когда на ТЭЦ-22 лопнул хомут после 7 лет эксплуатации, подняли архив — оказалось, поставщик сырья сменил прокатный стан. Теперь всегда спрашиваю сертификат на сталь именно с указанием металлургического комбината.

Экономика против качества: где реальная граница

Сравнивал 12 поставщиков по методике 'цена-ресурс'. Дешевые хомуты (до 15 руб/шт) выходят на предел прочности уже после 5 циклов затяжки. TheOne держат 12-15 циклов — кажется, мелочь, но при плановых ремонтах экономия на замене 30%.

Рассчитывал оптимальную партию для логистики: меньше 5 тыс. штук везти нерентабельно из-за таможенных clearance. Но и больше 20 тыс. — рисковать с 'залеживанием' на складе. Их завод в Китае выгоднее загружать сборными грузами — вместе с фитингами или запорной арматурой.

Критически важный параметр — твердость по Виккерсу. В норме 220-250 HV для оцинковки. Проверял их образцы на микроскопе — структура зерна равномерная, без пережогов. Это следствие контроля на всех этапах: от выплавки стали до упаковки.

Нестандартные кейсы и адаптации

Для фармацевтики пришлось разрабатывать хомуты с пазовым замком — чтобы исключить зазоры для бактерий. TheOne сделали прототип за 3 недели, хотя обычно такие заказы тянут месяцами. Секрет в том, что у них 3 инженера сидят исключительно на кастомизации.

В аквапарке столкнулись с вибрацией — стандартные образцы разбалтывались за сезон. Добавили демпферную пружину в конструкцию, испытали на вибростенде. Интересно, что заводские тесты показали лучший результат при частоте 25 Гц — именно такую вибрацию дают циркуляционные насосы.

Сейчас экспериментируем с комбинированными материалами — нержавеющая лента + полиамидовая стяжка. Для пищевки интересно, но пока дорого. TheOne предлагают тестовую партию со скидкой 40% — видимо, сами хотят набрать статистику по долговечности.

Что в итоге

Выбирая хомут для шланга 16 мм, смотри не на ценник, а на технологическую цепочку. За 14 лет работы TheOne Metal Products отточили не только производство, но и логистику — например, всегда держат страховой запас в Новороссийске.

Главный урок: даже идеальный хомут не спасет от кривого монтажа. Поэтому теперь проводим тренинги для монтажников — показываем, как определить момент затяжки по усилию на ключе. Результат — на 70% меньше рекламаций по гарантии.

Если резюмировать — нормальный завод должен предоставлять не просто продукт, а техническое сопровождение. Когда производитель готов поднять архивы по любой партии и объяснить физику разрушения образца — это дорогого стоит. Как раз тот случай, когда 25000 м2 площадей работают не на показ, а на результат.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Camlock Cuplings -Type B -pp/NY

Camlock Cuplings -Type B -pp/NY -

Хомут для шланга из оцинкованного железа с одним болтом и алюминиевой ручкой

Хомут для шланга из оцинкованного железа с одним болтом и алюминиевой ручкой -

Высококачественная нейлоновая кабельная галстука Нейлоновая мягкая кабельная галстука

Высококачественная нейлоновая кабельная галстука Нейлоновая мягкая кабельная галстука -

Хомут для шланга мостового типа, гофрированные хомуты для шланга, фиксированный хомут для шланга из нержавеющей стали

Хомут для шланга мостового типа, гофрированные хомуты для шланга, фиксированный хомут для шланга из нержавеющей стали -

Гибкий высокопрочный армированный полиэстером тканый садовый шланг из ПВХ

Гибкий высокопрочный армированный полиэстером тканый садовый шланг из ПВХ -

Комплект червячных передач американского типа из нержавеющей стали

Комплект червячных передач американского типа из нержавеющей стали -

Шланговый хомут с двойным ушком

Шланговый хомут с двойным ушком -

Сиу главная поддержка | Скобки | Коммерческие кронштейны | Над головой | Вернутая петля вешалка

Сиу главная поддержка | Скобки | Коммерческие кронштейны | Над головой | Вернутая петля вешалка -

Черный фосфатный производитель винтов с гипсокартонами из Китая

Черный фосфатный производитель винтов с гипсокартонами из Китая -

Купить-наконечник шланга под хомут-Поставщик/Поставщики

Купить-наконечник шланга под хомут-Поставщик/Поставщики -

оптом-хомут двигатель глушитель-Поставщик/Поставщики

оптом-хомут двигатель глушитель-Поставщик/Поставщики -

Оптовая цена шланговых шлангов в американском стиле

Оптовая цена шланговых шлангов в американском стиле