Пожалуйста, оставьте нам сообщение

Хомут тормозного шланга поставщик

Когда ищешь хомут тормозного шланга поставщик, многие ошибочно думают, что все упирается в цену. На деле же — контроль качества на этапе штамповки и антикоррозийная обработка решают больше, чем скидка в пару процентов.

Почему геометрия зажима важнее марки стали

В 2018 году мы столкнулись с партией хомутов, где производитель сэкономил на радиусе гиба. Казалось бы, мелочь — но при вибрации края стали прорезать оплетку шланга. Пришлось срочно менять 400 комплектов на погрузчиках.

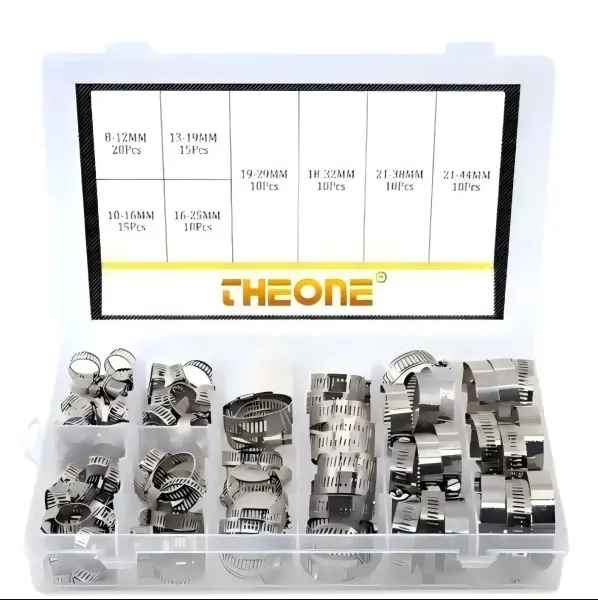

Сейчас всегда проверяю не только толщину металла, но и конструкцию замка. У хомут тормозного шланга от Тяньцзиньская компания TheOne Metal Products, например, двойной зубчатый фиксатор — такой не разжимается от перепадов температуры.

Кстати, их цех в 25000 м2 позволяет штамповать цельные модели без сварных швов. Для северных регионов это критично — сварные точки первыми корродируют.

Ошибки при приемке и как их избежать

Раньше мы проверяли хомуты только на статическое давление. Пока не столкнулись с 'усталостью металла' — после 500 циклов затяжки винт начинал проскальзывать.

Теперь тестируем на специализированном стенде с имитацией вибрации. Заметил, что у поставщиков с собственными КДП (как те 3 техспеца в TheOne) реже бывают такие косяки.

Еще нюанс — маркировка. Должна быть четкой даже после обезжиривания. На их сайте theonehoseclamp.ru показывают, как лазерная гравировка сохраняется после обработки антикорром.

Логистика крепежа: что не пишут в договорах

110 рабочих на производстве — это не только про объемы. Когда в 2022 году нужно было срочно адаптировать хомуты под новые стандарты Евро-5, они за неделю перенастроили пресс-формы.

Но главное — упаковка. Мелочь, а влияет: если хомут тормозного шланга поставщик пакует в простой полиэтилен, при морской перевозке появляется конденсат. У них же вакуумная пленка с силикагелем — детали приезжают сухими.

Кстати, их завод с 2010 года как раз прошел тот этап, когда учились на ошибках с логистикой. Сейчас даже для пробных партий используют термоусадочные пленки.

Подбор материалов для специфичных задач

Для морских портов пробовали оцинкованную сталь — не подошла. Солевой туман за 2 месяца съедал покрытие. Перешли на нержавейку A2, но и тут есть нюансы: если брать дешевые аналоги, при затяжке резьба 'слизывает'.

TheOne как раз делают акцент на холоднокатаной нержавейке. Заметил, что у их технологов есть фишка — дополнительная прокатка после штамповки. Снимает внутренние напряжения металла.

Их 14-летний опыт особенно виден в мелочах: например, форма насечки на винте. Не крест и не шестигранник, а комбинированная — монтажникам удобнее работать в стесненных условиях.

Экономика против надежности: где граница

Был у нас печальный опыт с 'оптимизацией' — взяли хомуты на 15% дешевле. Через полгода 12% от партии потребовали замены из-за трещин в основании скобы.

Сейчас считаем не цену за штуку, а стоимость жизненного цикла. У производителей с полным циклом (как эти ребята с 25000 м2 цехом) брак реже 0.2% — в итоге выходит выгоднее.

Кстати, они дают техкарты на каждую партию — видно, из какой именно стали сделаны хомуты. Это редкость среди поставщиков из Азии.

Что изменилось после 2020 года в поставках

Раньше можно было заказать крупную партию и хранить на складе. Теперь логистика непредсказуема — перешли на модель 'точно в срок'. Но для этого нужен поставщик с гибкими мощностями.

У TheOne Metal Products как раз 3 технических специалиста работают исключительно под кастомизацию. В прошлом месяце оперативно сделали хомуты с увеличенным диаметром для БелАЗов — без остановки конвейера.

Их сайт theonehoseclamp.ru сейчас обновили — добавили раздел с 3D-моделями для инженеров. Удобно, не нужно ждать образцов неделями.

В итоге понимаешь: надежный хомут тормозного шланга поставщик — не тот, кто обещает низкую цену, а тот, чьи технологи понимают физику работы узла. Как те парни с 14-летним стажем, которые прошли путь от кустарного цеха до завода с системным контролем качества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Оригинальные детали Хомут впускного воздушного шланга охладителя наддувочного воздуха

Оригинальные детали Хомут впускного воздушного шланга охладителя наддувочного воздуха -

Camlock Cuplings -Type B -SS304/316

Camlock Cuplings -Type B -SS304/316 -

оптом-хомут трубный u образный-Экспортер/экспортеры

-

OEM- металлический трубный зажим-Основная страна покупателя

-

оптом-u образный хомут для труб-Производитель/Производители

оптом-u образный хомут для труб-Производитель/Производители -

OEM- хомут скоба u образная-Производитель/Производители

OEM- хомут скоба u образная-Производитель/Производители -

Купить-O-образный хомут-Экспортер/экспортеры

Купить-O-образный хомут-Экспортер/экспортеры -

Китай-болт хомут u образный-Основная страна покупателя

Китай-болт хомут u образный-Основная страна покупателя -

Купить-трубный зажим-Производитель/Производители

-

Немецкий тип клавиши типа регулируемый шланг из нержавеющей стали зажимы

Немецкий тип клавиши типа регулируемый шланг из нержавеющей стали зажимы -

оптом-хомут u образный с гайками-Производитель/Производители

оптом-хомут u образный с гайками-Производитель/Производители -

оптом-пружинные хомуты купить-Производитель/Производители

оптом-пружинные хомуты купить-Производитель/Производители